了解我們,從點滴開始

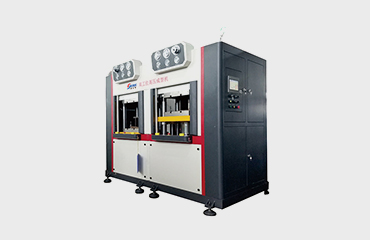

鑫臺銘的精彩,我們共同見證【磁性、陶瓷、金屬】粉末伺服成型機

2023-11-07 10:06:34

鑫臺銘【磁性、陶瓷、金屬】粉末伺服成型機:---鑫臺銘提供。鑫臺銘---新智造走向世界!致力于3C工業、新能源、新材料產品成型及工藝解決方案。

伺服粉末成型機、粉末伺服成型機廣泛應用于粉末冶金、磁性材料、電感一體成型、精密陶瓷、5G濾波器、硬質合金、緊固件、沖壓成型、新能源、鋰電池、汽車零部件、3C等行業,尤其適用于多臺階形狀復雜制品的壓制成型。伺服粉末成型機適用于電感磁芯、T-core電感、鐵硅鋁粉末、粉末冶金、電子陶瓷、硬質合金、磁性材料等需粉末壓制成型的相關行業,尤其適用于多臺階形狀復雜制品的壓制成型。

粉末伺服成型機設備應用于陶瓷結構件、外殼、數控刀具、鉆頭、電感、變壓器、濾波器、磁環等產品。尤其適合高端、超小型、異型、復雜、多臺階、精密結構件等粉末制品成型。產品應用于半導體、通訊基站、各類電源、消費電子、醫療、工業電子、工程機械、電動汽車、新能源(光伏、儲能、風電)等行業。

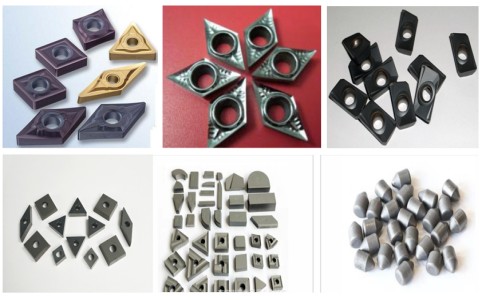

硬質合金:碳化鎢、氧化鎢、鎢粉...

陶瓷粉末:氧化鋁、氧化鋯、碳化硅、氧化硅...

磁性材料:錳鋅鐵氧體、鎳鋅鐵氧體、釹鐵硼、鋁鐵硼、鐵硅、鐵硅鋁...

粉末有石墨粉、石墨烯、陶瓷粉、鎂鋅、鎳鋅、錳鋅、鐵粉鋅、鐵硅、鐵硅鋁、釹鐵硼、氧化鋁(陶瓷)、鐵氧體粉末等。金屬粉末、鋼粉、銅粉、鐵粉、鋁粉、石粉、鐵屑,電子陶瓷,稀土粉末,碳化硅,鐵氧體磁性材料和石墨等制品都可以通過粉末成型液壓機來壓制成型。

陶瓷粉、鎂鋅、鎳鋅、錳鋅、鐵粉鋅、鐵硅、鐵硅鋁、氧化鋁(陶瓷)、碳酸鈣陶瓷,碳化硅,石墨粉、石墨烯等粉末成型領域。

鐵硅粉末材料應用有:新能源電感器、新能源高頻變壓器、大功率光伏變壓器。單、三相電抗器、工頻特種變壓器,UPS充電、數據中心、充電樁、風能、光伏、室外儲能器、車載傳感等。

產品以FeSi材料為主,類別有新能源電感器、新能源高頻變壓器、大功率光伏變壓器。單、三相電抗器、工頻特種變壓器。FeSi材料應用,UPS充電、數據中心、充電樁、風能、光伏、室外儲能器、車載傳感等。

電子陶瓷、精密陶瓷、陶瓷結構件、陶瓷粉末:氧化鋁、氧化鋯、碳化硅、氮化鋁、氮化硅、氧化硅等陶瓷粉末。

硬質合金是以高硬度難熔金屬的碳化物(WC、TiC)微米級粉末為主要成分,以鈷(Co)或鎳(Ni)、鉬(Mo)為粘結劑,在真空爐或氫氣還原爐中燒結而成的粉末冶金制品。

1、信息通信:針對IoT(Internet of Things)、智能手機/平板電腦/移動路由器、基礎設施電源、TWS(真無線立體聲)、智能手表/活動追蹤器、5G基站等各類應用領域。

2、汽車電子:V2X,車載網絡,汽車安全,xEV,動力總成。

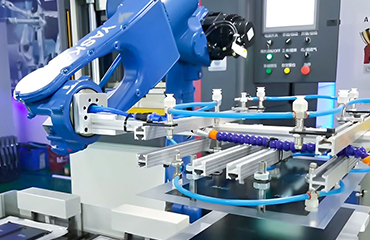

3、工業設備、能源:智慧能源、太陽能、風能、變頻器、UPS、智能儀表、開關電源、電動快充、工業機器人。

4、消費電子、家電:AR/VR、TWS、智能揚聲器、小家電、大件家電。

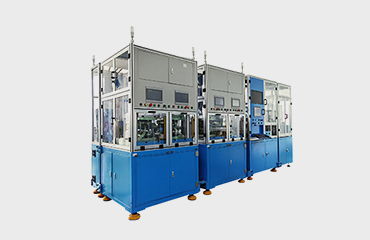

精密粉末伺服成型機是一種新型的純伺服專用設備,是通過伺服馬達帶動絲桿轉動上沖、母模、下沖進行上下運動的粉末成型機。采用先進的機、電、氣、儀一體化控制、伺服驅動技術。主要適用以結構件為主的硬質合金,粉末冶金,金屬粉末,刀具,機械零件的生產。伺服壓機有獨立的伺服系統和電氣系統,具有浮動壓制,使制品成型密度得到有效控制,保護性脫模和一般性脫模兩種脫模方式可供選擇,電氣控制采用PLC可編程控制器。采用按鈕集中控制,同時裝有機械限位裝置,從而保證制品的一致性。設備具有穩定性、精準性、高效性等特點。

壓機能夠將適合成型的粉末通過料斗、料管、料靴自動流注到陰模中,然后經過裝在壓機上的沖頭對粉末壓制成型,繼而對壓制成型的制品實施自動脫模、自動撿料、裝盤。所有的執行動作全是機器自動完成的,整體結構采用全封閉設計。

一、設備壓力:1T~1000T;

二、驅動方式:

1、上沖(伺服液壓缸驅動)+下沖(伺服液壓缸驅動);

2、上沖(伺服液壓缸驅動)+下沖(AC 伺服馬達+絲桿直連驅動);

3、上沖(AC 伺服馬達+絲桿直連驅動)+下沖(AC 伺服馬達+絲桿直連驅動);

三、模架結構:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

模具快裝系統:

改善了傳統人工裝模小心謹慎,速度慢,緊固上下沖比較麻煩等諸多不便,完全避免裝模可能對模具的損壞。并且,該快裝系統既能安裝現有傳統模具,又能安裝滿足3R系統要求的高精度模具,模具安裝方便,時間短。

1、本壓機是通過伺服馬達帶動絲桿傳動上沖、母模、下沖進行上下運動的粉末成型機 。

2、能壓制多段差,多盲孔的復雜產品,產品密度均勻、尺寸圖一、重量穩定 。

3、上下沖驅動采用各自獨立的伺服馬達與螺桿直接組合,重復精度達到0.002mm以內 。

4、操作簡單方便,壓制參數直觀顯示,修改簡單 。壓制參數可保存備用 。

5、安全性,設備運轉部件采用封閉式,消除操作安全隱患 。

6、環保性:無漏油、無漏粉,無噪音,壓制驅動方式,伺服電機+減速機+絲桿驅動 。

驅動控制方式:PLC電+凸輪 。觸摸屏參數化控制 。

操控方式,觸摸屏參數化設定操作,安全防護,防護罩全封閉+安全光柵 。

粉末伺服成型機特點:

1、采用伺服馬達傳動,成型速度更快,穩定性更高,模具磨損低;

2、成品推出采用伺服馬達,填料更均勻,成品推出更順暢;

3、異形產品壓制成型后,產品拔出時,下型高出母型,本機臺可設置粉盒推出延時裝置,保證產品品質及粉盒與下型相接精準;

4、本設備智能化高,壓力自動監控,安全系數高;

5、本設備結構簡單,操作方便,保養容易;

6、本設備無需加液壓油,環保,節能。

粉末伺服成型機性能:

1、按浮動凹模壓制系統和脫模位置恒定原理,不管零件的高度,脫模均都在同一位置。

2、使用凹模控制系統實現凹模定位運動,可靠的平面凹模止擋設計,確保了成型件尺寸的精度控制,使密度均勻,產品堅固可靠。

3、伺服絲桿驅動系統中的上下滑塊運動,使用壓機有優越的粉末壓制特性。

4、采用了專用模具更換及模架安裝系統,更換模架更便利。

5、壓機結構簡單直接,使得壓機運行可靠,并減少了在壓制復雜零件時的機器故障。

6、設備操作采用人機對話操作模式,結構簡單,操作方便,保養容易。

設備優勢:

1、壓制產品精度:

1)上、下沖采用了AC伺服馬達+絲桿直連驅動,重復精度無論有無負荷都能達到0.005mm以內;

2)構造簡易,易損耗部件少,使新機器的初始精度能長時間保持, 同時也減少了保養;

2、壓制調整:

模架的每個軸都由伺服馬達直連絲桿驅動,每個軸可單獨調整和活動,互不干涉,每個軸的調整幅度可達50mm,可滿足大部分臺階段差類產品調整需求;

通過觸摸屏數字化輸入參數,控制每個軸的壓制動作,從而達到控制填粉、粉料移動、粉料壓制等動作。控制簡單,操作方便;

3、模具換裝:獨創模具快速換裝系統,模具安裝方便,時間短;

4、壓制驅動方式:AC 伺服馬達+絲桿直連驅動

5、系統控制方式:采用高速控制器實現總線控制,設備響應速度快。

6、數字化:高彩液晶觸摸屏及組態軟件的完美結合配合,支持各種參數觸控設定。

7、安全性:運轉部件采用全封閉式+安全光柵,排除操作安全隱患。

8、成型精度:成型精度≤0.02mm,后續精加工時間短,增加工作效率,提升產能,減少加工成本。

9、環保性:全密封,無漏油,無漏粉,震動和噪聲小,工作環境環保無污染。

10、維修性:

1)質量穩定,定期保養方便,維修周期長;

2)模具使用壽命長,設備維護費用低;

上一篇:碳纖維復合材料熱壓成型機的應用 下一篇:【氧化鋯、碳化硅、氧化硅】陶瓷粉末伺服成型機您也可以查詢相關Tags: 粉末伺服成型機

企業公眾號

企業公眾號