了解我們,從點滴開始

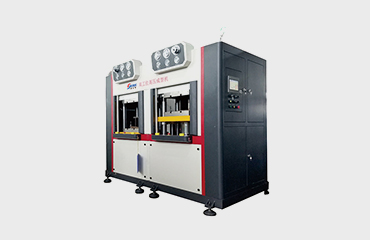

鑫臺銘的精彩,我們共同見證【碳纖維、碳纖】熱壓成型機技術

2024-04-16 10:41:53

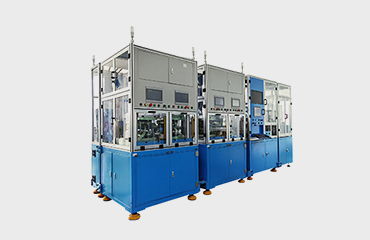

鑫臺銘【碳纖維、碳纖】熱壓成型機技術:---鑫臺銘提供。鑫臺銘---新智造走向世界!致力于3C電子、新能源、新材料產品成型及生產工藝解決方案。

碳纖維熱壓成型機是將碳纖維布通過預浸料的方式與樹脂等材料混合后,經過高溫高壓的處理,使其成型成為各種形狀的零部件或產品的機器。該機器可以通過控制溫度、壓力和成型時間等參數來制造出不同形狀和尺寸的產品。

工作原理:碳纖維熱壓成型機主要由預浸料裝置、加熱系統、壓力控制系統、模具裝置等組成。首先將預浸料放入模具中,然后通過加熱系統將模具加熱至一定溫度,最后通過壓力控制系統將模具中的材料加壓成型。整個加工過程需要嚴格控制溫度、壓力和成型時間等參數,以保證產品的質量和性能一致性。

碳纖維熱壓成型機是一種專門用于新材料碳纖、玻纖復合材料的熱壓成型設備。該機采用熱壓技術,通過高溫、高壓將碳纖維和樹脂基體復合,使其具有優異的力學性能和輕量化特點。

碳纖維熱壓成型機有獨立的動力機構,由泵、電機、閥集成塊、油箱等組成,機身為三梁四柱結構,配合模具實現材料烘烤,升溫快速均勻、低溫定型,節能高效,抓取成型數據等特點。平面及工作臺上平面加工有“T”型槽以固定模具。可智能控制固化成型的溫度、壓力、保溫時間等工藝參數,使碳纖維預浸料結合的更緊密。

快速真空|多段壓力|慢速加壓|伺服控制|柔性加壓:

控制采用分段升溫、分段壓力(壓力遞增)、逐步升溫、升壓、保壓固化控制、多段慢速加壓。

適應行業:航天航空、汽車飾件、家電面板、3C電子、筆記本、5G產品等行業的制品熱壓成型。

適應材料:碳纖維、玻璃纖維、改性環氧片材/ABS/PP/PA熱塑等復合材料模壓成型。

加硬PC、PC+PMMA復合材料、PMMA、PET材料、ABS薄膜、PETG/APET、玻纖板材類等。

碳纖維特點:拉伸強度高,耐腐蝕性、抗震性、抗沖擊性能杰出,重量輕、柔韌性好,碳纖維板比鋼材強度高。

模溫機加熱:選用模溫機加熱,溫度安穩,誤差小。

分段操控:壓力、時間、位置等技術參數可分段操控。分段加壓,分段加熱,曲線升溫。

壓力可控:壓力160t(600*600,適合1.0以下片材)。常見壓力有100T,200T,300T,500T等。一出二,10分鐘一模。上下板加熱,溫度約140°。

加熱方法:模溫機,油加熱。

加熱溫度:0-300℃。

溫度操控方法:PLC電腦操控,分段控溫,曲線升溫。

壓力操控方法:PLC電腦操控,可分多段加壓。

操控方法:PLC全自動操控。

加熱進程:加熱溫度升溫進程可設置多段加熱,PLC操控溫度,使溫度精準。上下獨立操控加溫:0到300度。

加壓進程:加壓進程可設置多段加壓,PLC操控壓力,使壓力精準。

熱壓成型機的主要組成部分有加熱系統、壓力系統、模具系統和控制系統。

1、加熱系統提供均勻、穩定、可調節的加熱溫度,以保證碳纖維、玻纖增強塑料的流動性和固化性。

2、壓力系統提供足夠、均勻、可調節的壓力,以保證碳纖維、玻纖增強塑料的填充性和成型性。

3、模具系統適應不同的碳纖維、玻纖增強塑料材料和不同的成型要求,具有良好的耐磨性、耐腐蝕性、耐溫性和脫模性。

4、控制系統實現對加熱溫度、壓力、時間等參數的精確控制和監測,以保證碳纖維、玻纖增強塑料的質量和一致性。

5、熱壓成型機的安全性、可靠性、操作性、維護性等方面也應符合相關的標準和規范,以保設備的正常運行和使用壽命。

1、熱壓:通過加熱和施加壓力,使碳纖維布或者紗線在一個模具中形成所需的形狀。高溫和高壓有助于樹脂基體與碳纖維之間的化學反應和物理交聯,從而提高復合材料的強度和剛度。

2、固化:在熱壓過程中,樹脂基體在高溫下固化,形成一個堅固的結構。這種固化過程可以形成纖維與基體的良好結合,并且使整個復合材料具備更好的力學性能。

3、控制溫度和壓力:熱壓成型機具備精確控制溫度和壓力的功能,以確保復合材料在熱壓過程中能夠達到預定的溫度和壓力條件。這有助于保證最終產品的質量和性能的穩定性。

在現代工業制造領域,碳纖維因其卓越的強度、輕質以及耐腐蝕特性而備受青睞。作為一種先進的復合材料,碳纖維的加工技術尤為關鍵,其中熱壓成型機技術是實現碳纖維材料高效、高質量成型的重要手段。本文將深入探討碳纖維熱壓成型機的技術特點、創新進展及其在工業中的應用。

一、碳纖維的特性與應用

碳纖維,以其輕質高強、耐高溫和極佳的設計靈活性而著稱,被廣泛應用于航空航天、汽車制造、體育器材等領域。它的出現,為傳統材料帶來了革命性的替代方案,推動了工業技術的飛躍發展。

二、熱壓成型機技術概述

熱壓成型機是一種利用高溫和壓力將材料壓制成特定形狀的設備。對于碳纖維材料而言,熱壓成型是實現其結構性能優化的關鍵步驟。這一過程涉及到溫度控制、壓力調節、冷卻速率等多個參數的精確操控,對設備的精度和穩定性要求極高。

三、技術創新點

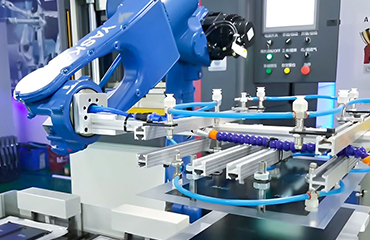

智能溫控系統:通過引入智能化的溫度控制技術,確保模具內溫度均勻,避免因溫度不均導致的材料性能差異。

精密壓力調節:采用高精度的壓力傳感器和控制系統,實現壓力的精細調節,保證成型過程中的壓力均衡。

快速冷卻技術:研發新型冷卻系統,提高冷卻效率,縮短生產周期,同時確保成品尺寸的穩定性和精度。

環保節能設計:優化設備結構,減少能耗,同時采用環保材料和工藝,降低生產過程中的環境影響。

四、應用領域的拓展

隨著熱壓成型機技術的不斷進步,其在碳纖維制品的生產中的應用也在不斷拓寬。除了傳統的航空航天和汽車行業,碳纖維復合材料也開始進入新能源、醫療器械等新興領域,展現出巨大的市場潛力。

五、面臨的挑戰與未來展望

盡管熱壓成型機技術已經取得了顯著的進步,但仍面臨著成本控制、生產效率提升等挑戰。未來的發展趨勢將是進一步的自動化、智能化,以及更加環保和節能。隨著人工智能和物聯網技術的融合,預計將實現更高水平的生產過程控制和質量保障。

結語:

碳纖維熱壓成型機技術作為復合材料制造的核心,其創新和發展對于推動相關產業的技術進步具有重要意義。通過不斷的技術創新,我們有理由相信,這一技術將為碳纖維的應用開辟更廣闊的天地,為人類創造更加堅固、輕盈的未來。

上一篇:【充電樁,UPS,變壓器】粉末伺服成型機技術 下一篇:粉末伺服成型機-專業技術-質量穩定-配套模具您也可以查詢相關Tags: 碳纖維熱壓成型機

企業公眾號

企業公眾號