了解我們,從點滴開始

鑫臺銘的精彩,我們共同見證VR/AR智能穿戴用碳纖維熱壓成型機

2023-05-30 11:22:49

鑫臺銘VR/AR智能硬件用碳纖維熱壓成型:---鑫臺銘提供。

伴隨著應用場景和內容生態的持續豐富,VR/AR設備的網絡連接效應和范圍經濟效應不斷凸顯,將會吸引更多用戶、廠商和平臺加入到VR/AR可穿戴設備產業生態圈。隨著數字技術的進步與發展,VR/AR可穿戴設備逐步融入人們的工作生活場景中。通過VR/AR可穿戴設備,人們可以進行生活記錄和個人數據分析,有效實現自我量化,推動“身體狀態與行為活動數據化”日益成為一種重要的社會趨勢。同時,VR/AR可穿戴設備能夠有效助力個人的健康管理、運動監測、社交互動等日常活動,并隨著設備功能的拓展與升級,不斷滿足人們多元化的消費需求和偏好。因而,消費者對VR/AR可穿戴設備的認知程度、接受程度和購買意愿都在逐漸上升。

VR/AR智能硬件及可穿戴設備。AR智能眼鏡是最常見的,VR主要是頭戴顯示設備。

目前常見的用于制造VR、AR硬件的材料主要有三類:

第1類:結構性材料:要求輕量化、低密度,高強度;

第2類:光學材料:透明度以及紅外穿透性,尺寸穩定性;

第3類:人體接觸材料:要求舒適性,透氣性,耐化學性,耐磨。

碳纖維是含碳量在90%以上的高強度高模量纖維,用腈綸和粘膠纖維做原料,經高溫氧化碳化而成。是制造航天航空等高技術器材的優良材料。它具有耐高溫、抗摩擦、導電、導熱及耐腐蝕等特性。碳纖維的密度小,因此比強度和比模量高。碳纖維的主要用途是作為增強材料與樹脂、金屬、陶瓷及炭等復合,制造先進復合材料。

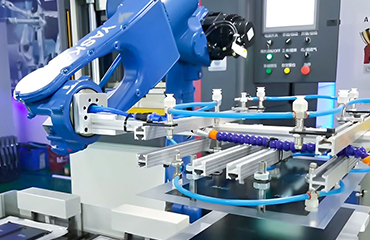

模壓成型工藝是一種非常常見的碳纖維制品成型工藝,在熱塑性碳纖維這里也同樣適用,先是將熱塑性碳纖維預浸料置于上下模之間,合模將模具置于液壓成型臺上,經過一定時間的高溫高壓使樹脂固化后,即可獲得碳纖維零件胚體,采用模壓成型工藝能夠使復合材料中碳纖維含量較高,未被樹脂浸潤的碳纖維非常少,制品表面光滑、平整、強度保持率較高。

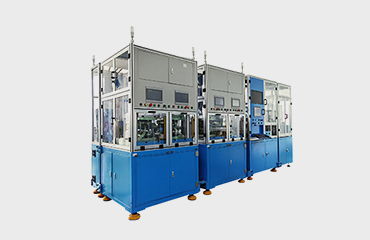

纖維是一種輕量化需求的新材料,具有硬度強、阻尼強、 耐腐蝕等特性的有機復合材料(包括碳纖維、玻璃纖維),深受轎車、軌道交通、航天航空、5G手機等高端職業使用的喜愛,纖維熱壓成型機便是針對纖維材料研發的模壓成型設備,匹配工藝需求高效率、高良率的產出纖維產品。

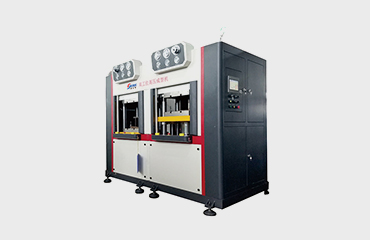

真空熱壓機是一種集加熱、保壓、補壓、抽真空、破真空于一體的熱壓機。整機采用伺服閉環控制系統,具有節能及低噪音的優點。設備精度高,采用伺服系統操控,壓力穩定,效率高,成品率高,柔性加壓,快速真空,慢速多段加壓,多段加熱。采用熱壓技術,通過高溫、高壓將碳纖維和樹脂基體復合,使其具有優異的力學性能和輕量化特點。加溫方式采用導熱油加熱,溫度可達200度,誤差在3度以內,是一種通過PID智能調節進行溫控的熱壓成型設備。該設備廣泛適用于對新型復合材料的熱壓工藝,具有溫度、壓力、位移實時顯示功能。

真空熱壓機主要適用于新型材料的抽真空進行壓制的一種熱壓機,如碳纖維、玻璃纖維、石墨烯材料等的壓制,主要用于手機后蓋,AR/VR智能穿戴,手提電腦外飾件,頭盔,無人機,球拍,汽車內飾件和結構件等各種高端領域的應用。

碳纖維熱壓成型機有獨立的動力機構,由泵、電機、閥集成塊、油箱等組成,機身為三梁四柱結構,配合模具實現材料烘烤,升溫快速均勻、低溫定型,節能高效,抓取成型數據等特點。平面及工作臺上平面加工有“T”型槽以固定模具。可智能控制固化成型的溫度、壓力、保溫時間等工藝參數,使一層層碳纖維預浸料結合的更緊密。

模壓工藝:一般用于制作精密度高、表面平整度高的產品,可以更好地保證其加工精度。其精度更好,外觀更平整。在模壓成型中,需要精準的把握住時間、溫度和壓力的參數設施,以確保產品的合格率。模壓成型是很多碳纖維制品采用的重要工藝,比如碳纖維板材的加工。模壓成型的碳纖維制品,在整個的產品生產過程中,能夠非常好的提高生產效率,外觀看起來更美觀,保證了產品的精確性,從而保證平衡,另外提高了產品的整體性能。

1、采用高度精確的控制系統和優質的加熱元件,確保熱壓過程的溫度分布均勻,從而提高產品質量和生產效率。

2、具有自動抽真空、自動保壓、自動補壓、自動破真空等功能。

3、集結了當前最新的技術,比如I0監控,可了解機器各部件運行狀態。

4、采用PLC程序控制,具有多段壓力、多段行程的特點,特別適用于需要隨時調整工藝的場景。其中多段壓力多段行程,即:可根據產品工藝要求,進行多段壓力和行程的自由設定,并且行程和壓力的段數和順序可以隨時調整。

5、急速抽真空,5秒內真空室達到650-700mmHg。

6、真空罩帶背壓的液壓系統設計,制品密度高,成品無氣泡。

7、伺服節能控制系統,保壓期間幾乎零能耗。獨創伺服溫控系統,省電30%以上。

快速真空"多段壓力|慢速加壓|伺服控制|柔性加壓:

控制采用分段升溫、分段壓力(壓力遞增)、逐步升溫、升壓、保壓固化控制、多段慢速加壓。

適應行業:航天航空、汽車飾件、家電面板、3C電子、筆記本、5G產品等行業的制品熱壓成型。

適應材料:碳纖維、玻璃纖維、改性環氧片材/ABS/PP/PA熱塑等復合材料模壓成型。

碳纖維熱壓機成型工藝過程:

將碳纖維預浸料置于上下模之間,合模將模具置于熱壓成型臺上,經過一定時間的高溫高壓使樹脂固化后,取下碳纖維制品。這種成型技術具有高效、制件質量好、尺寸精度高、受環境影響小等優點,適用于批量化、強度高的復合材料制件的成型。(但前期模具制造復雜,投入高,制件大小受壓機尺寸的限制。)

真空熱壓機工作流程:

1.產品放入真空熱壓機內的模具內。

2.根據產品的工藝要求,設定需要的補壓時間、保壓壓力、排氣次數等參數。

3.機器快速上行、慢速進入真空罩內。

4.模具進入真空罩后,真空泵對模具進行抽真空工作。

5.機器通過油溫機內的高溫導熱油對模具進行加熱,產品受熱產生形變。

6.產品在真空罩內完成保壓、補壓、排氣等一系列動作。

7.產品完成一些列動作后,真空泵進行破真空作業。

8.真空罩完成破真空后,真空熱壓機快速回程到起始位置,工藝到此完成。

上一篇:【玻纖】熱壓機 又一批趕貨發貨中 下一篇:氣凝膠隔熱片封裝 壓合 裁切一體解決方案

企業公眾號

企業公眾號