了解我們,從點滴開始

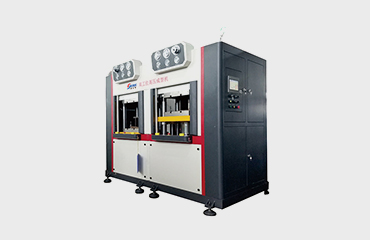

鑫臺銘的精彩,我們共同見證冷凝膠、氣凝膠隔熱片真空熱壓機技術經驗

2022-10-18 15:09:05

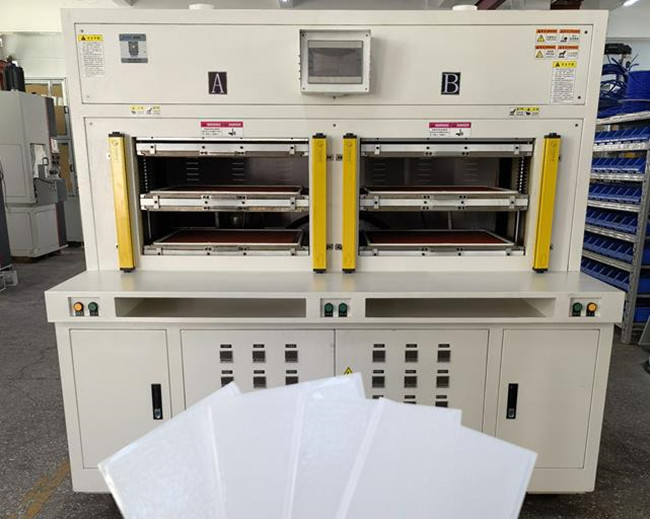

冷凝膠、氣凝膠隔熱墊用于新能源動力電池芯間熱防護。當其中一塊電芯發生熱失控時,電芯間的氣凝膠隔熱墊可有效阻隔其熱量向相鄰的電芯傳遞,防止熱擴散,從而避免新能源動力電池電芯熱失控的多米諾效應。氣凝膠隔熱墊具有良好的壓縮性能,在隔熱的同時,還可作為緩沖材料,以抵消電芯在充放電過程中的膨脹和收縮變化。

冷凝膠、氣凝膠隔熱片真空熱壓機包括液壓裝置(電機、油泵、液壓油管路、油缸、壓合裝置)、電控裝置,其工作則是通過加溫加熱,實現氣凝膠隔熱片的增層。鑫臺銘采用單/四開口式,并采用液壓式壓合,其各層開口之板材夾于上下兩熱壓盤間,壓力由下往上壓,熱力則由上下熱壓盤加熱傳至板材。整個壓合工藝流程為:上料、壓制、下料。其中,采用數控壓力傳感器進行壓力控制,加熱方式采用電加熱。壓合時采用加熱盤進行平坦性壓合,固定傳熱效率快的硅鋁板。采用離形膜進行離形作用,防止復印,利用玻纖布抑制流膠量,阻隔矽油,防止滑動。并采用硅鋼板,增加平坦度等。

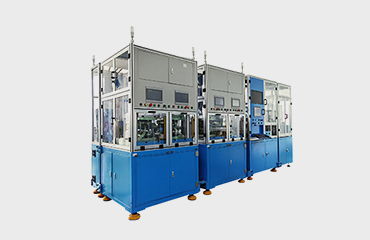

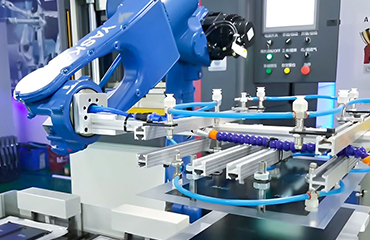

冷凝膠、氣凝膠隔熱片熱壓機設備采用四柱式結構設計,配備精密伺服電機驅動,自動將產品移動到熱壓工位進行抽真空熱壓,冷壓工位冷卻保壓成型,動作結構平穩高效,可兼容各種新型隔熱材料的熱壓封裝成型工藝。鑫臺銘真空熱壓機配備PLC微電腦觸控式操作系統,集成溫度防呆,壓力、溫度、真空度多組生產數據實時顯示和調節,配備安全光柵、信號報警燈,平衡腳杯適用于各種真空壓合成型工藝的產品。

設備特點:

1、觸摸屏微電腦控制:性能穩定,外觀美觀,操作簡單。

2、加熱盤溫度均勻穩定:每個加熱盤都采用了3組感溫電偶和溫度控制器,使熱盤的溫度絕對均勻和穩定。

3、產品變形小,溢膠量少:壓合機壓制時間短,一次只需一至二分鐘,時間大大縮短,對產品來說不論從變形或溢膠都有大大的改善,從而使產品質量及合格率得以很大提高。

4、高效率,低耗能:壓合機壓制過程為:上料-壓制-下料,過程為約二分鐘。由于免去了升溫和降溫工作,從而大量節約了升溫所需的電能和降溫所需要水(油)能及升溫降溫所消耗的時間。

5、壓力均勻測試:著色面積為85%以上。

6、壓盤表面平行度:機械加工精度為5絲以內。

7、油缸上升,下降速度:時間都在5秒以內。

開口數:

1、工作臺面開口數:有單開口、四開口。

2、下工作臺型出入:帶型出入。

真空特性:

1、抽真空方式:治具室內抽真空。

2、最大工作真空度:≥720mmHg

操控方式:

1、控制方式:PCL控制。

2、操作方式:觸摸屏+機械按鈕

油壓動力系統:

1.油壓缸徑:直徑220*3只或活塞直徑φ250mm *4 條(每邊兩條)

2.行程:50mm

3.油壓最大壓力:160Kg/cm2

4.工作常用設定壓力:80-120Kg/cm2

5.工作壓力:一次氣源壓力:6±1Kg/cm2

6.工作壓力:硅膠氣墊壓力:10~25Kg/cm2

電熱盤溫度系統:

1.熱盤加熱方式:電熱管式

2.電熱管規格(上熱盤):直徑14*400*1000W*380V

3.電熱管規格(下熱盤):直徑14*400*1000W*380V

4.熱盤電熱管數量:共38只

5.上下熱盤SENSOR數量:上下各4支

6.在180±5°C時,上下熱盤均溫度:(±5°C)

7.工作設定溫度:165~185°C±5°C

8.最高工作溫度:250°C

熱盤機構:

1.隔熱材使用:高分子樹脂纖維板

2.隔熱板材最高使用溫度:280°C以上

3.下熱板型出入:下熱板帶型出入

4.熱盤行出入偏差度:(±1mm)

5.外殼溫度50°C(MAX):50°C(MAX)

設備性能:

1、開口數:單或四開口

2、加溫方式:電加熱,電熱管加熱。

3、最高溫度:150度-250度

4、加熱板溫度均勻性:±5度

5、熱板平面度:±0.05

6、熱熱平行度:±0.05

7、表面粗糙度:6,3um

8、熱板厚度:50mm

9、工作模式:具備溫度壓力曲線顯示

10、程序設置段數:4段

11、溫度控制:內設連接測溫探頭插座6個

12、控制方式:4段溫度多段壓力自動PLC程序監控。微電腦PLC+觸摸屏控制。

13、壓力控制方式:數字壓力傳感器

14、隔熱板:

15、型出入:掀蓋式型出入

16、加熱功率:24KW

17、最大總功率:36KW

電源電壓:380V

控制形式:PLC + 人機

控制電壓:24V

安全設計:

1、電控保護:過載、過流、漏電自動保護功能。

2、壓力報警:當壓力和設定值偏差超過接收值時,機臺自動報警,并提示報警原因。

3、溫度控制:溫度達不到或超過接收范圍時,機臺會提示溫度報警。

4、雙手操作:如無送料器時,機臺需雙手操作才能啟動,以保證操作員安全。

5、系統監控:控制系統會對整個機臺作全方位監控,并及時提示相關參數。

6、安全光柵:機臺兩個溫區均獨立安全光柵保護,以確保人員操作安全。

主要結件配件:

1、油壓缸:活塞式,3或4只,進口密封圈,自制活塞油缸。

2、側板:整體鋼板加工,結實,不變型。

3、頂板、底板:45#優質鋼板鍍鉻處理,結實,鍍鉻防生銹。

4、加熱板:錳鋼,熱處理,鍍鉻,變型小,鍍鉻防生銹。

5、真空系統:真空采用油式真空泵,抽氣速度快,壽命長。

6、增壓系統:增壓系統采用長制程增壓泵,壓力輸出穩定。

7、液壓系統:所有閥均采用進口元器件,穩定,不掉壓,不漏油。

操作流程如下:

1、打開機臺電源→根據不同的制品設置相應的參數待機啟動,讓機臺升溫到指定的溫度。

2、待機復位→手動放板→型入→抽真空→油缸上升→預壓計時→油缸加壓→成型計時→氣囊增壓→成型結束→釋放真空→油缸下降(自動)→型出→手動拿料。

完成一個工作流程,按此步驟循環壓合即可。

3、熱壓完成后,再將已壓合板成批放入恒溫烤箱中固化,從而完成熱壓工藝。

主要配件:

1、PLC控制器。

2、觸摸屏。

3、接觸器。

4、液壓系統。

5、熱繼電器、固態繼電器、中間繼電器。

6、空氣開關系統。

7、溫控表系統。

8、行程開關。

9、熱電偶。

10、加熱管。

11、隔熱纖維板。

12、硅鋼板,硅鋁板,層壓鋼板。

13、玻纖布。

14、46號液壓油。

15、電機。

16、真空泵。

上一篇:真空熱壓成型機技術 下一篇:武漢伺服壓力機在線壓裝質量管理

企業公眾號

企業公眾號