了解我們,從點滴開始

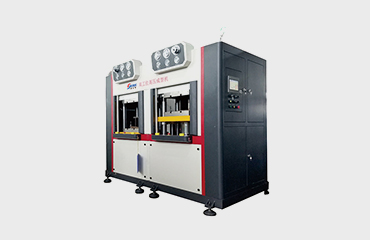

鑫臺銘的精彩,我們共同見證復合材料 碳纖維 玻纖真空熱壓成型機

2022-08-16 11:44:18

鑫臺銘復合材料、碳纖維、玻纖真空熱壓成型機:---鑫臺銘提供。

新材料復合材料、碳纖維、玻璃纖維、改性環氧片材/ABS/PP/PA熱塑等復合材料模壓成型都要用到鑫臺銘真空熱壓成型機設備。真空熱壓成型機采用伺服系統控制,壓力穩定,效率高,成品率高,柔性加壓,快速真空,獨特的發熱系統裝置,慢速多段加壓,多段加熱,整體溫差可控制在±5度內,確保熱壓溫度的穩定性,大大提高產品的良率。

1、加熱溫度升溫過程可設置多段加熱,PLC控制溫度,使溫度更準確。上下獨立控制加溫。

2、加壓過程可設置多段加壓,PLC控制壓力,使壓力準確。

3、真空熱壓成型機功能完善,結構緊湊,效率高,成品率高,具有定時鎖模、自動補壓、自動控溫、自動計時,熱板表面溫度均勻,控溫精確直觀,保壓穩定可靠,操作安全方便等特點。

真空熱壓成型機是指將預浸好的碳纖維布放入模壓模具中,合模后通過壓力,溫度,時間三者的調節做出想要的碳纖維產品的一種機械。

碳纖維特點:拉伸強度高,耐腐蝕性、抗震性、抗沖擊性能良好,重量輕、柔韌性好,碳纖維板比鋼材強度高。

玻纖材料特點:輕薄、強度高、價格便宜,工藝流程簡單。

真空熱壓成型機壓力可調,單層、多層熱壓機均可,并可配套自動進出料、自動加熱、自動冷卻系統。精度高、自動化程度高。可實現快速下行、分段與壓制、分段放氣、工作、保壓、慢速開模、快速回城、慢速脫模、快速頂出、頂出停留、快速退回等一系列動作且溫度能多點控制。

間接式抽真空,真空箱內真空度高;抽真空效率高,10秒內真空度達-70mmHg。高精度壓力控制,小壓力控制,柔性加壓,快速真空,慢速多段加壓、多段加溫等復合材料熱壓設備。

真空熱壓機成型工藝過程:

將碳纖維預浸料置于上下模之間,合模將模具置于熱壓成型臺上,經過一定時間的高溫高壓使樹脂固化后,取下碳纖維制品。這種成型技術具有高效、制件質量好、尺寸精度高、受環境影響小等優點,適用于批量化、強度高的復合材料制件的成型。(但前期模具制造復雜,投入高,制件大小受壓機尺寸的限制。)

真空熱壓成型機特點:

1、通過油溫機恒溫加熱加熱板,發熱板升溫到一定溫度后保持穩定,發熱板溫度控制在±3°C。

2、真空罩供需抽真空時使用,抽真空負壓值0.1kpa。

3、發熱板采用優質模具鋼進行熱處理,研磨以達到平面度0.05mm。

4、設備結構才有四柱三板式結構,無油襯套做導向,以達到上下發熱板平行度±0.03mm。

5、采用伺服電機驅動油泵,PLC控制,配合壓力傳感器、位移傳感器,以達到最小可調行程±0.05mm,最小可調壓力500kg的要求。

6、閉環控制,可做成分段壓力、時間、行程控制,可分3段及以上。

模溫機加熱:采用模溫機加熱,溫度穩定,誤差小。

分段控制:壓力、時間、位置等技術參數可分段控制。分段加壓,分段加熱,曲線升溫。

壓力可控:壓力160t(600*600,適合1.0以下片材)。常見壓力有100T,300T等。一出二,10分鐘一模。上下板加熱,溫度約140°。

加熱方式:模溫機,油加熱。

加熱溫度:0-300℃。

溫度控制方式:PLC電腦控制,分段控溫,曲線升溫。

壓力控制方式:PLC電腦控制,可分多段加壓。

控制方式:PLC全自動控制。

加熱過程:加熱溫度升溫過程可設置多段加熱,PLC控制溫度,使溫度更準確。上下獨立控制加溫:0到300度。

加壓過程:加壓過程可設置多段加壓,PLC控制壓力,使壓力準確。

真空熱壓成型機功能:

1:機臺壓力分多段設置;

2:機臺多段溫度設置;

3:機臺多段抽真空設置;

4:機臺多段時間設置;

5:配備全油式急冷急熱系統。

6:配備分段吹起系統。

7:機臺所有PLC控制;

8:配備多次排氣系統

9:可分段式溫升和溫降。

10:全自動開模。

主要配件:

伺服油泵

伺服電機

液壓閥組

PLC

編碼器

觸摸屏

氣壓電磁閥

電氣配件

設備應用:

1.主要可成型3D曲面,用途手機、平板電腦后蓋等;玻纖板3D曲面手機,平板后蓋,AR智能穿戴/VR眼鏡產品成型需要設備。

2.具有輕薄、可塑性、可貼合PET、阻燃、耐候性佳等優點,可以提升智能終端產品外觀新穎性,還可以帶來出色的觸控手感。隨著消費市場對智能終端產品外觀審美要求的變化以及工藝技術的進步,3D曲面玻纖板已逐漸開始應用于智能終端產品的工藝制造。

上一篇:東莞伺服壓力機在PCB板壓裝上的應用 下一篇:真空熱壓成型機的應用(用途)您也可以查詢相關Tags: 真空熱壓成型機

企業公眾號

企業公眾號